PCB与PCB之间的八大连接方式详解:从排针焊接到板对板高速互联

在电子设备设计中,PCB与PCB之间的连接方式直接影响信号完整性、机械稳定性和系统成本,据统计23%的硬件故障源于接口连接失效,接插世界网将系统梳理八类主流连接方案,结合汽车电子、工业控制等场景需求,为工程师提供选型与设计指南,确保高密度、高频及高可靠性互联。

一、基础连接方案:低成本与高可靠性

1. 排针(Header)与排母(Socket)

适用场景:消费电子外设接口等低密度信号场景,成本敏感型项目。

优点:结构简单、成本低,兼容性强。

缺点:插拔寿命有限(通常≤500次),占用空间大。

设计建议:

添加防呆设计(如非对称定位柱)防止误插;

采用应力释放孔(孔径比线径大0.2mm)提升焊接点机械强度。

2. 导线直焊与排线焊接

适用场景:永久性固定安装(如工业控制器显示模块)。

优点:成本极低,连接可靠无接触问题。

缺点:维修困难,灵活性差。

工艺要点:

焊盘距板边距≥2mm(符合IPC-2221标准);

采用“三点焊接法”(端点+中部两点加固)提升耐用性。

二、高密度与高速互联方案

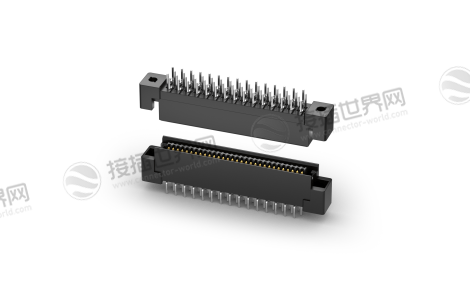

1. 板对板连接器(Board-to-Board, B2B)

适用场景:手机、穿戴设备等紧凑空间,支持高速差分信号(如PCIe、LVDS)。

优点:

高密度(间距0.4mm–1.27mm),支持多层堆叠;

阻抗匹配稳定(公差±7%),误码率低于10⁻⁹。

缺点:成本较高,需精准对位。

选型建议:

优选镀金触点(工业级≥1.27μm)降低接触电阻;

品牌推荐:Hirose DF40系列、Molex PicoBlade。

2. FPC/FFC软排线

适用场景:摄像头模组等需弯曲布局的场景。

优点:轻薄柔性,节省空间及重量。

缺点:插拔次数有限,需专用连接器。

设计关键:

采用ZIF(零插入力)连接器简化安装;

线宽/线距≤0.1mm保障信号完整性。

3. 金手指(Edge Connector)

适用场景:显卡、内存条等高速数据传输场景。

优点:支持高速信号(如40GHz),节省空间。

缺点:PCB需镀金处理,成本较高。

可靠性措施:

添加锁扣结构防止振动脱落;

阻抗控制设计(如±10%公差)。

三、特殊场景适配方案

1. 弹簧触点(Pogo Pin)

适用场景:智能手表充电触点等频繁插拔场景。

优点:耐磨损,无需精确对准。

缺点:需机械支撑结构。

优化方案:设计定位槽+镀金触点(导电性提升20%)。

2. 无线连接(蓝牙/Wi-Fi)

适用场景:移动设备或无线传感网络。

优点:无物理线缆限制,布局灵活。

缺点:功耗高,延迟敏感。

建议:采用预认证模块(如ESP32)缩短开发周期。

四、行业应用与选型关键因素

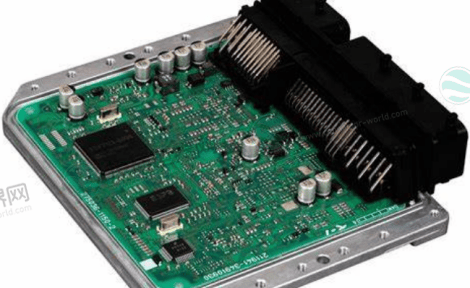

1. 汽车电子与工业控制

高振动场景:灌封焊接+机械锁扣双重固定(如航空设备);

高温环境:陶瓷基连接座(耐温>300℃);

案例:某德系车企ECU控制板采用板对板连接器,良率提升至99.98%。

2. 选型核心维度

信号类型:高速信号需阻抗匹配连接器(如金手指、B2B);

环境适应性:湿度场景加硅胶密封圈(IP68),电流>5A用厚铜箔(10oz);

成本:排针/焊接<板对板<无线方案。

PCB与PCB之间的连接方式需综合信号需求、环境因素及成本进行选型。在汽车电子等高可靠性场景,推荐板对板连接器+FPC的混合策略;消费电子可优选排针焊接方案。随着5G与高频应用普及,陶瓷基板、动态阻抗补偿等技术创新将进一步优化连接性能。合理的设计与工艺控制,是确保电气连接稳定性的核心。

| PCB连接器知识手册 | ||

| pcb连接器的作用 | pcb连接器是什么 | pcb连接器压接工艺 |

| pcb连接器种类 | pcb连接器型号大全 | pcb与pcb之间的连接方式 |

| pcb连接器和线对板一样吗 | 连接器与 pcb 板连接方式 | PCB板对板连接器介绍 |

注: 本文由AI生成,已人工审核。