PCB板对板连接器全解析:类型、应用与选型指南

PCB板对板连接器是电子设备中实现电路板间高效互连的核心组件,其性能直接影响信号传输质量与系统稳定性。2025年全球市场规模预计突破300亿元,年复合增长率达4.1%,主要受新能源汽车、5G基站及工业自动化需求驱动。接插世界网将结合最新技术标准与行业案例,系统解析连接器的分类、性能参数及选型策略,为汽车电子、通信设备等领域提供设计参考。

一、核心类型与技术特点

PCB板对板连接器按结构和功能可分为四大类,每类适配不同场景:

1. 针孔式连接器(排针排母)

结构:公头(排针)与母座(排母)插接,间距范围0.4mm~2.54mm。

优势:成本低、兼容性强,支持中等电流(≤5A)。

局限:抗振动性弱,插拔寿命通常≤500次。

升级方案:镀金触点(工业级≥1.27μm)提升导电性,如金航标双梁结构设计增强抗震性。

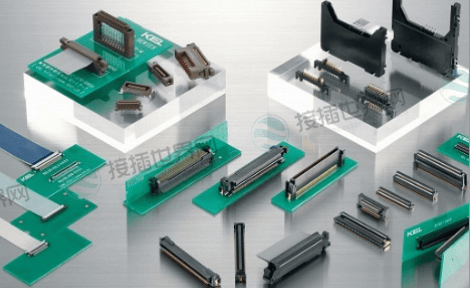

2. 浮动式连接器

功能:补偿安装公差(XY轴浮动范围±0.4~±1.0mm),解决高振动环境对位难题。

性能:通过10G加速度测试,插拔寿命>10万次,适用于工业机器人、机床。

案例:菲尼克斯FS 0.635系列支持±0.5mm浮动,带宽20GHz,用于自动化产线控制板。

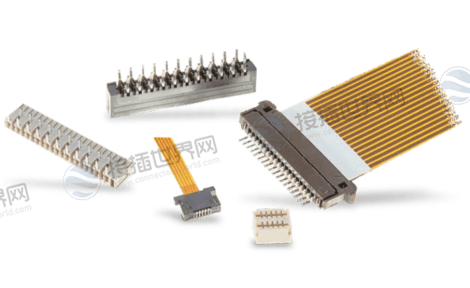

3. FPC/FFC柔性连接器

设计:ZIF(零插入力)锁扣+柔性排线,厚度<1mm,弯曲半径≥3mm。

高速性能:支持10Gbps传输,如医疗内窥镜摄像模组采用0.5mm间距微型化设计。

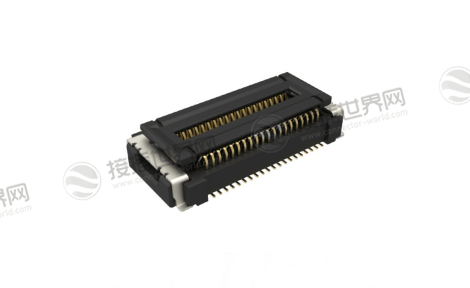

4. 高速差分连接器

技术指标:阻抗匹配±7%,带宽高达56Gbps(如TXGA FBB12701)。

关键设计:LCP材质外壳(耐温-55~125℃)、四排高密度触点(1.27mm间距)。

类型对比表:

| 类型 | 间距范围 | 最大带宽 | 抗震等级 | 典型应用场景 |

|---|---|---|---|---|

| 针孔式 | 0.4–2.54mm | 14GHz | 低 | 消费电子主板堆叠 |

| 浮动式 | 0.4–1.27mm | 40Gbps | 高(10G加速度) | 工业机器人控制板 |

| FPC柔性 | 0.3–1.0mm | 10Gbps | 中 | 折叠屏铰链电路 |

| 高速差分 | 0.4–1.27mm | 56Gbps | 中高 | 5G基站、AI服务器 |

二、核心性能参数与行业标准

选型需重点关注三大维度:

1. 电气性能

电流/电压:工业级连接器需支持≥10A电流(如TE LP 6.2线对板连接器承载14A)。

信号完整性:高速场景要求阻抗公差±5%(如菲尼克斯FP 0.8系列回波损耗<-30dB)。

2. 机械与环境适应性

插拔寿命:消费级≥500次,工业级≥5,000次(如莫仕Micro-Latch连接器防误插设计)。

防护等级:汽车电子需IP67(密封型),高温环境耐温>125℃(如新能源车电池管理系统)。

3. 安全认证

阻燃标准:UL 94 V-0(如富加宜专利连接器通过750°C灼热丝试验)。

行业规范:ISO/TS 16949(汽车)、IEC 61076(工业)。

三、行业应用与痛点解决方案

不同场景对连接器性能提出差异化需求:

1. 汽车电子

挑战:发动机舱振动+高温导致接触失效。

方案:浮动连接器(公差补偿±0.85mm)+灌封胶密封,案例:某德系车企ECU良率提升至99.98%。

2. 5G通信

挑战:高频信号衰减(>28Gbps)。

方案:屏蔽型连接器(如金航标四层板GND设计),阻抗控制±7%,延迟降低40%。

3. 工业自动化

挑战:频繁插拔引发金属加强件疲劳(专利CN222320682U解决压垮失效)。

方案:螺钉固定端子(扭矩0.6–0.8N·m)+弹簧触点(弹力80–150gf)。

四、选型指南:四步匹配法

1. 信号类型定类别

高频信号(>10GHz)→ 高速差分连接器(如TXGA FBB12701,56Gbps)。

高振动场景→ 浮动式(如菲尼克斯FS 0.635,XY±0.5mm)。

2. 空间限制定尺寸

超薄设备(<1mm)→ FPC连接器(ZIF锁扣);高密度布线→ 0.4mm间距针孔式。

3. 成本与维护权衡

大批量生产:优选SMT贴装(成本$0.02/点,良率>99.5%);

可维修场景:压接/螺钉端子(免焊接更换)。

4. 可靠性验证

电气测试:接触电阻<10mΩ(金航标标准);

环境测试:-55~125℃温循试验+96小时盐雾测试。

板对板连接器的选型本质是平衡信号性能、机械强度与环境适应性:汽车与工业场景首选浮动式或密封型,5G/AI设备必选56Gbps高速差分型号。未来,技术将向更微型化(0.3mm间距)、智能化(集成故障诊断)及环保材料演进。工程师需紧扣三点:高频场景验证S参数报告,振动环境测试浮动补偿量,严格遵循IPC焊接工艺(如THT焊点填充率>75%)——这是杜绝30%早期连接失效的核心。

| PCB连接器知识手册 | ||

| pcb连接器的作用 | pcb连接器是什么 | pcb连接器压接工艺 |

| pcb连接器种类 | pcb连接器型号大全 | pcb与pcb之间的连接方式 |

| pcb连接器和线对板一样吗 | 连接器与 pcb 板连接方式 | PCB板对板连接器介绍 |

注: 本文由AI生成,已人工审核。