连接器与PCB板的五大连接方式详解:从SMT焊接到压接技术

在电子制造中,连接器与PCB板的连接方式直接影响设备寿命与信号完整性,据统计,30%的早期故障源于连接工艺缺陷,接插世界网将深入剖析五大主流技术——SMT贴装、通孔焊接、压接、螺钉固定及弹簧触点,结合汽车ECU、工业控制器等场景需求,从工艺成本、抗震等级、高频适应性等维度提供选型依据,助力工程师规避设计风险。

一、焊接工艺:高可靠性方案

1. 表面贴装技术(SMT)

适用场景:高频高速电路(>1GHz)、轻薄设备(手机主板)。

工艺步骤:

步骤1. 钢网印刷锡膏(厚度0.1–0.15mm);

步骤2. 贴片机精准放置连接器(精度±0.1mm);

步骤3. 回流焊(峰值温度245±5℃)。

优势:

支持0.4mm超细间距,占板面积减少40%;

自动化程度高,良率>99.5%。

局限:机械强度较低,需避免振动场景。

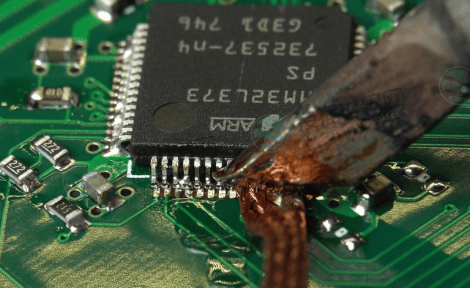

2. 通孔焊接(THT)

适用场景:高振动环境(汽车发动机舱)、大电流连接(>10A)。

工艺关键:

引脚插入后波峰焊(预热105℃→焊接255℃→冷却);

焊点形成“圆锥形”填充(符合IPC-A-610标准)。

优势:

机械强度提升3倍(抗拉>50N);

耐高温(-55℃~125℃)。

案例:某新能源汽车BMS系统采用THT连接器,通过10G振动测试。

二、免焊技术:灵活维护方案

1. 压接连接(Crimping)

适用场景:线对板连接(车载线束)、高频信号(同轴线)。

工艺核心:

端子与导线压接(压力3–5kN,形变率≥80%);

压接后插入PCB插座(如Molex Micro-Fit)。

优势:

无热应力损伤,支持铝线等特殊材料;

插拔寿命>5,000次(工业级标准)。

参数要求:

压接高度公差±0.05mm;

接触电阻<5mΩ。

2. 螺钉固定

适用场景:大功率设备(变频器、电源模块)、工业控制柜。

安装流程:

1. PCB开槽安装连接器底座;

2. 导线插入端子并锁紧螺钉(扭矩0.6–0.8N·m)。

优势:

支持35A以上电流(铜端子厚度≥0.8mm);

抗振动性能极佳(符合IEC 60068-2-6标准)。

三、新兴技术:高密度与动态场景

1. 弹簧触点(Pogo Pin)

适用场景:可拆卸模组(智能手表充电座)、测试治具。

设计要点:

镀金层厚度≥1.27μm(防氧化);

弹力设计(80–150gf保障接触压力)。

优势:

插拔寿命>100,000次;

允许±0.5mm对位偏差。

四、行业应用与选型决策树

1. 严苛环境适配方案

| 场景 | 推荐工艺 | 强化措施 |

|---|---|---|

| 汽车发动机舱 | THT焊接+灌封胶 | 硅胶密封(IP6K9K防尘防水) |

| 工业高温环境 | 螺钉固定+陶瓷基座 | 耐温>200℃材料 |

| 5G基站高频信号 | SMT+阻抗匹配设计 | 四层板GND屏蔽(阻抗公差±7%) |

2. 选型核心四维度

电气需求:

高频信号→优选SMT(减少寄生电感);

大电流→螺钉/THT(低接触电阻)。

机械环境:

高振动→THT/螺钉(抗拉强度>30N);

频繁插拔→弹簧触点/Pogo Pin。

成本与效率:

大批量生产→SMT(贴片速度>20,000点/小时);

小批量维修→压接/螺钉(免工具更换)。

连接器与PCB板的连接方式需紧扣电气性能、机械应力及环境适应性三大核心,高振动场景优选THT焊接+灌封,高频设计必选SMT贴装,大电流设备依赖螺钉固定。随着模块化电子发展,弹簧触点与压接技术将更广泛用于可拆卸设备。工程师应综合成本、寿命及信号完整性需求,严格遵循IPC工艺标准——例如THT焊点填充率>75%、SMT回流温度曲线精准控制——这是保障连接可靠性的底层逻辑。

| PCB连接器知识手册 | ||

| pcb连接器的作用 | pcb连接器是什么 | pcb连接器压接工艺 |

| pcb连接器种类 | pcb连接器型号大全 | pcb与pcb之间的连接方式 |

| pcb连接器和线对板一样吗 | 连接器与 pcb 板连接方式 | PCB板对板连接器介绍 |

注: 本文由AI生成,已人工审核。