24芯多芯行车用扁平电缆折断问题频发的原因分析与解决方案

在工业领域,特别是冶金、电力、港口等行业的行车设备上,24芯多芯扁平电缆因其结构紧凑、柔韧性好而被广泛应用,然而许多用户反映这类电缆在使用过程中频繁出现折断问题,严重影响设备正常运行和生产效率,接插世界网将全面解析24芯行车扁平电缆折断的根本原因,并从设计、安装、维护等多角度提出有效的解决方案。

一、多芯行车扁电缆的结构特点与工作环境

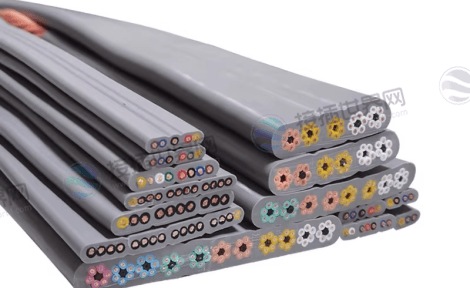

24芯多芯行车用扁平电缆是一种采用多股超细精绞无氧铜丝作为导体,外层用特殊混合PVC绝缘材料包裹,并通过高科技自动化设备生产线压合而成的扁平型电缆。其结构通常包括导体、绝缘层、内衬层(特殊无纺布包裹缓冲)、承力元件(如一根或两根无扭力自承钢丝)以及护套。这种电缆具有柔软、随意弯曲折叠、厚度薄、体积小、连接简单、拆卸方便等优点。

行车电缆通常工作在复杂苛刻的环境下,需要随行车、台车、传输机械等移动电器进行频繁移动,用于动力传输及控制、照明、通讯线路。其工作特点包括:

频繁移动:电缆需要随设备频繁往复运动,甚至每分钟多次循环。

受力复杂:不仅承受自身重量,还可能受到拉伸、扭转、弯曲等多种机械应力。

环境挑战:可能暴露于油污、化学物质、高温、低温、紫外线辐射等恶劣环境中。

二、折断问题频发的多重原因深度分析

基于搜索结果和实际工程案例,24芯多芯行车扁平电缆频繁发生折断故障,并非单一因素导致,而是多种原因共同作用的结果。

1. 机械外力与安装不当(主要原因)

机械外力是导致扁平电缆导体断裂的最直接和常见原因,尤其在安装和维护环节容易发生问题。

过度弯曲:在敷设电缆时,如果弯曲半径小于电缆允许的最小弯曲半径(例如,小于电缆厚度的5-10倍),尤其是在空间狭小的设备内部或管道拐角处,施工人员强行弯曲电缆会使导体受到过度拉伸和挤压,导致内部金属丝因弯曲应力而断裂。

拖拽不当:安装过程中使用尖锐工具(如钢筋钩)拉扯电缆,或电缆与粗糙表面剧烈摩擦,会划伤护套甚至直接损伤导体。

固定不当、固定过紧:使用电缆夹或扎带固定时,过度拧紧会对电缆施加过大压力,导致导体变形、断裂。

固定点不合理:在电缆的弯曲部位设置固定点,当电缆因热胀冷缩或自重下垂时,固定点会产生拉力或剪切力,长期作用导致导体疲劳断裂。

连接器安装问题:连接器与电缆不匹配或插拔力度过大,强行安装可能使导体受到过度拉伸和挤压。

2. 材料缺陷与制造工艺问题

电缆自身的质量是决定其耐用性的根本。

导体缺陷:导体电阻率过高、截面积不足或存在断丝等缺陷,会降低电缆载流量,增加电能损耗和过热风险,加速断裂。

绝缘层问题:绝缘层在生产过程中存在气泡、杂质、厚度不均等缺陷,会降低其电气性能和机械强度,无法有效保护导体。

护套材料不耐用:护套材料耐磨性、耐低温性(如寒冷环境下变脆)、抗紫外线老化性不足,会导致护套开裂或脱落,失去对内部结构的保护。

屏蔽层失效:屏蔽层破损、接触不良或未接地,不仅可能导致电磁干扰(EMI),其断裂的金属丝还可能刺入绝缘层造成短路。

3. 环境因素与外部应力

行车的工作环境对电缆寿命有显著影响。

化学腐蚀:电缆直接接触酸、碱、盐溶液或有机溶剂,其护套或绝缘层可能出现膨胀、变色、溶解,导致性能下降和保护失效。

温度极端:

高温:长期超负荷运行或环境温度过高会导致导体发热,加速绝缘老化。

低温:在寒冷环境中,普通PVC护套材料容易变脆,易因弯曲或撞击而开裂。

紫外线辐射:长期暴露于阳光下,护套材料会降解老化。

振动:与电机、风机等振动设备连接时,设备的振动会通过连接部位传递到电缆上,长期反复的应力导致导体疲劳断裂。

4. 使用与维护因素

不当的使用和缺乏维护会加速电缆的损坏。

长期超负荷运行:电流超过电缆额定载流量,导体过热,加速绝缘老化,最终可能导致绝缘击穿甚至火灾。

自然老化与磨损:电缆使用超过其使用寿命后,线路老化,绝缘层破裂,机械强度显著下降。

人为破坏:在装配或检修设备时,金属物体压伤电缆、工具划伤护套、乱接乱剪电缆线等,都会直接导致电缆损伤。

下表概括了24芯多芯行车扁平电缆的主要故障类型及原因:

| 故障类型 | 主要表现 | 主要原因 | 可能的影响与后果 |

|---|---|---|---|

| 导体断裂 | 电缆断路,信号或电力传输中断 | 反复弯曲疲劳、弯曲半径不足、拖拽不当、固定过紧 | 设备功能失效,生产中断 |

| 绝缘层破损 | 绝缘层裂纹、穿孔,漏电或短路 | 机械摩擦、过度弯曲、化学腐蚀、材料缺陷 | 短路风险,设备损坏,安全隐患 |

| 护套开裂/脱落 | 护套裂纹、分层,暴露内部结构 | 低温脆化、紫外线老化、安装划伤、化学腐蚀 | 失去保护,内部元件易受损 |

| 屏蔽层失效/断裂 | 信号传输不稳定,噪声或数据错误 | 屏蔽层破损或未接地、编织角度不佳 | 信号干扰,数据丢失,设备误操作 |

| 连接器故障 | 连接器松动、接触不良、烧蚀 | 振动松动、频繁插拔磨损、环境污染 | 信号中断,连接点过热 |

| 局部过热 | 电缆表面温度异常升高 | 过载运行、接触电阻过大(接头松动)、散热不良 | 加速老化,绝缘碳化,火灾风险 |

三、解决与预防电缆折断的系统性方案

要有效解决24芯多芯行车扁平电缆的折断问题,需要从设计选型、安装规范、使用维护等多个环节系统性地入手。

1. 科学选型与精准设计

选择高柔性专用电缆:针对频繁移动的行车应用,应选择专为高柔性应用设计的电缆,例如采用多股细铜丝绞合导体、抗疲劳材料(如镀锡铜丝)以及耐磨损、耐油污、抗紫外线的护套材料(如聚氨酯(PUR)、热塑性弹性体(TPE))。

确保结构合理性:关注电缆的绞合结构、屏蔽编织角度(应尽可能平整以中和拉力)以及是否有足够的填充和加强元件(如承力钢丝)。

匹配连接器:选择锁紧式连接器(如推拉式或螺纹式),增强抗振动能力,并确保其与电缆完美匹配。

2. 规范安装与精细施工

严格遵守最小弯曲半径:敷设电缆时,弯曲半径不应小于电缆允许的最小弯曲半径(通常为电缆厚度的5-10倍)。

使用合适的安装工具与辅助设备:避免使用尖锐工具拖拽电缆。在高频运动场合,强烈建议使用拖链系统、弹簧护套或弯曲导向器,强制电缆按固定半径弯曲,减少应力集中。

正确固定:固定点应合理,避免在弯曲部位直接固定。使用电缆夹或扎带时,不宜过紧,应允许电缆有一定的自由度。

避免外力损伤:确保电缆敷设路径顺畅,避免与尖锐边缘、高温部件或移动机构发生干涉摩擦。必要时加装保护套、穿线管或润滑剂。

3. 加强维护与智能监控

定期检查:建立定期巡检制度,检查电缆外观是否有压痕、割伤、变形、护套开裂、变色(过热迹象)等。

状态监测:对于关键设备,可采用时域反射仪(TDR) 检测内部导体断裂或红外热成像仪检测局部过热点。

及时更换:一旦发现电缆有严重损伤或达到使用寿命,应及时更换,切勿带病运行。更换时选择质量可靠的产品。

保持清洁与防护:定期清洁电缆表面油污、灰尘,特别是在腐蚀性环境中。检查连接器的密封性,防止灰尘、湿气侵入。

4. 优化操作与管理

避免过载运行:确保电缆承载的电流在其额定载流量范围内。

平稳操作设备:尽量减少行车运行中的急停急启,降低对电缆的冲击。

人员培训:对安装和维护人员进行培训,使其充分了解电缆的特性和正确的操作方法,减少人为失误。

综上所述,24芯多芯行车用扁平电缆折断问题频发是由机械外力、安装不当、材料缺陷、环境腐蚀、长期过载及缺乏维护等多重因素交织作用的结果。解决这一问题不能头痛医头、脚痛医脚,而需要采取系统性的思维,从电缆的选型设计、安装规范、使用维护和智能监控等多个环节同时入手,构建一个全方位的防护体系。通过科学的管理和主动的预防性维护,完全可以显著降低电缆的故障率,延长其使用寿命,保障行车系统的稳定高效运行,最终为企业创造更大的经济效益。

注: 本文由AI生成,已人工审核。